SchneckCheck

Entwicklung einer innovativen und neuartigen Anlagen-Sensorik für die schnelle und präzise Detektion von Verschleißmechanismen in der Lagerung einer Dekanterschnecke

Teilprojekt: Entwicklung der Anlagen-Sensorik mit der dazugehörigen Energieversorgung und Datenübertragung für die Detektion von Anomalien in der Lagerung einer Dekanterschnecke sowie die Entwicklung einer zustandsorientierten Maschinendiagnose

Projektlaufzeit: 08/2024 – 07/2026

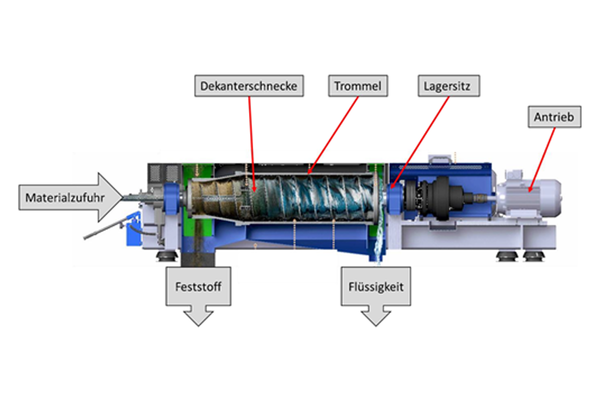

Unternehmen, die Fest-Flüssig-Gemische trennen müssen, setzen häufig Industriezentrifugen ein. Eine Maschine, die für die mechanische Fest-Flüssig-Trennung genutzt wird, ist die Dekanterzentrifuge. Beispielhafte Anwendungen sind das Klären von Flüssigkeiten, Entwässern und Eindicken von Schlämmen oder die Nassklassierung. In der Dekanterzentrifuge werden die Feststoffe kontinuierlich in Richtung des konisch verengten Trommelendes auf Basis einer geringen Drehzahldifferenz der Dekanterschnecke (Förderschnecke) relativ zur Trommel gefördert.

Durch die hohen Drehzahlen bis 5.000 1/min und der hieraus resultierenden Zentrifugalkraft wird die Lagerung einer hohen radialen Belastung ausgesetzt. Zusätzlich wird durch den Materialfluss eine axiale Belastung auf die Lagerung ausgeübt, welche zu Beschädigungen der Lagerung und im Extremfall zum Totalausfall der Zentrifuge führen kann.

Damit ein Totalausfall der Anlage verhindert werden kann, wird der Zustand der Lagerungen in einer Dekanterzentrifuge mittels Schwingungssensoren überwacht. Diese werden außerhalb am Gehäuse der Zentrifuge angebracht. Dadurch wird jedoch die Bewertung der Messdaten erheblich erschwert. Damit eine exakte Überwachung des Lagerzustands sowie eine exakte Zuordnung der Messdaten auf die Lagerung ermöglicht werden kann, soll eine neuartige Anlagen-Sensorik für die Integration in der Nähe der Lagerung innerhalb des Zylinders der Dekanterschnecke entwickelt werden. Durch die Integration der Anlagen-Sensorik innerhalb des Zylinders sollen potenzielle Störgrößen (z.B. Dämpfung und Anregung durch andere Maschinenelemente), welche die Messungen der Schwingungen beeinflussen, eliminiert werden. Somit soll eine früh zeitige und exakte Detektion von Verschleißmechanismen in der Lagerung ermöglicht und bereits kleinste Änderungen im Schwingungsverhalten erfasst werden.

Förderung

BMWK/AiF

Kooperations-/Projektpartner

GHS Separationstechnik GmbH

Kontakt

Projektleitung

Prof. Dr.-Ing. Faouzi Derbel

Professur Smart Diagnostik und Online Monitoring

Telefon: +49 (0)341 3076 1148

E-Mail: faouzi(dot)derbel(at)htwk-leipzig.de

Ansprechpartner

M.Sc. Florian Strakosch

Wissenschaftlicher Mitarbeiter

Telefon: +49 (0)341 3076 1197

E-Mail: florian(dot)strakosch(at)htwk-leipzig.de